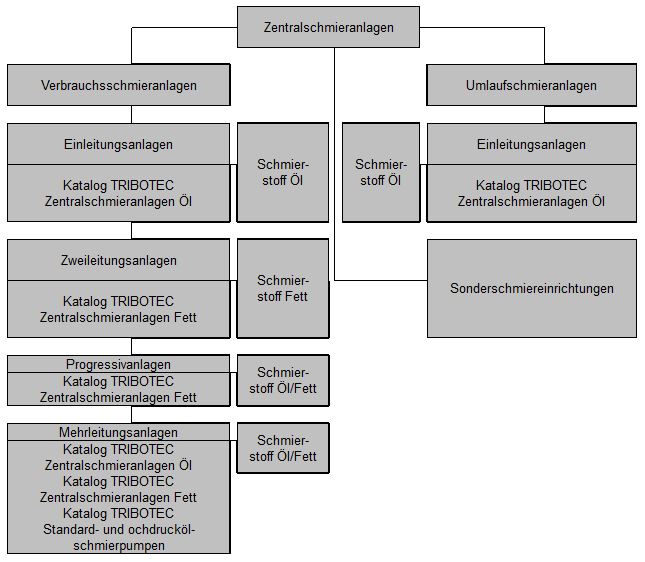

Programmübersicht Schmieranlagen

Mit dem Gerätesystem der TRIBOTEC Fett-Zentralschmierung können je nach Einsatzbedingungen die unterschiedlichsten Zentralschmieranlagen zusammengestellt werden. Beginnend von Zweileitungsanlagen für hohe Drücke, viele Schmierstellen und große Leitungslängen sowie Mehrleitungsanlagen mit bis zu 32 Schmierstellen, bis hin zu zentralen Fettbefüllanlagen und deren Steuerung kann die gesamte Anwendungsbreite realisiert werden.

Sie als Anwender entscheiden über Umfang und Automatisierungsgrad der Zentralschmieranlage. Die dargestellten grundlegenden Anlagentypen und die Gegenüberstellung der Vor- und Nachteile soll Ihnen eine erste Orientierung geben.

Unsere Fachleute beraten und unterstützen Sie gern bei der optimalen Auslegung, Montage und Betreuung der speziell für Ihren Einsatzfall günstigsten Zentralschmieranlage.

Varianten der Zentralschmieranlagen

| Bei Zweileitungsanlagen führen zwei Hauptleitungen durch die gesamte Schmieranlage. In diesen Hauptleitungen sind die Schmierstoffverteiler eingebunden, die wechselseitig durch Druckbeaufschlagung und -entlastung der Druckleitungen durch den Schmierstoff betätigt werden und die Schmierstoffvolumina den Schmierstellen zuteilen. Die Druckwechsel werden durch eine Umsteuerung zwischen Pumpe und Schmierstoffverteiler gesteuert. |  |

Vorteile einer Zweileitungsanlage:

- versorgen vieler Schmierstellen mit Schmierstoff von einer zentralen Stelle aus

- große Leitungslängen und hohe Abschmierdrücke bei niedrigen Umgebungstemperaturen möglich

- große Einsatzbreite des Schmierfetts von Konsistenzklasse 00 bis 3

- robuster Aufbau der Schmierstoffverteiler für härteste Einsatzbedingungen

- einfache Erweiterbarkeit der Anlage auch z.B. durch Nebenstränge

- individuelle auch nachträgliche Einstellung der Dosiervolumina für jede Schmierstelle

| Bei Mehrleitungsanlagen wird jede Schmierstelle durch eine seperate Leitung von der Pumpe aus versorgt. Das Fördervolumen ist an der Pumpe für jeden Abgang stufenlos einstellbar. Mehrleitungsanlagen werden vorrangig in kleinen Maschinen und bis ca. 32 Schmierstellen eingesetzt. |  |

Vorteile einer Mehrleitungsanlage:

- sehr einfacher Aufbau der Schmieranlage

- keine Schmierstoffverteiler auf Grund der Einstellmöglichkeit an der Pumpe notwendig

- problemlose Veränderung der Schmierstoffvolumina an jedem Pumpenabgang auch während des Betriebes möglich

| Progressivanlagen bestehen aus einer Pumpe, der Hauptleitung und den durch die Hauptleitung verbundenen Progressivverteilern. Bei Druckbeaufschlagung der Hauptleitung wird durch den Schmierstoff in den Progressivverteilern ein Kolbensystem bewegt, das nacheinander (progressiv) die Dosiervolumina an die Schmierstellen abgibt. Dieser Vorgang wird bis zum Abschalten der Pumpe ausgeführt, d.h. nach Dosierung des letzten Kolbens beginnt der Zyklus erneut. Blockiert ein Progessivverteiler z.B. durch Verstopfen einer Schmierstellenleitung o.ä., kommt die gesamte Progressivanlage zum Stehen. |  |

Vorteile der Progressivanlage:

- einfachste Überwachungsmöglichkeit durch die Kontrolle eines Schmierstellenanschlusses

- gute Kombinationsmöglichkeit mit Zweileitungs- und Mehrleitungsanlagen

- geringer Rohrleitungsaufwand

- hohe Dosiergenauigkeit

| Spurkranzschmieranlagen sind zum Schmieren von Reibstellen zwischen Spurkranz und Schiene bei Schienenfahrzeugen, Krane u.ä. ausgelegt. Sie bestehen aus dem Vorratsbehälter für den Schmierstoff, einem Schmierstofffilter (bei Bedarf) und der eigentlichen Sprühdüse, die den Schmierstoff mit Hilfe von Druckluft auf den Spurkranz sprüht. Durch die Ausführung der Sprühdüse wird das pro Schmierimpuls abzugebende Schmierstoffvolumen vordosiert versprüht. Die Sprühintervalle werden durch die Steuerung der Druckluft bestimmt und können nach einer geringen Pausenzeit beliebig oft fortgesetzt werden. Die exakte dosierte Abgabe des Schmierstoffvolumens, die variable Sprühhäufigkeit und Einstellmöglichkeit des Sprühbildes gestatten eine den jeweiligen Bedingungen entsprechende Schmierung der Spurkränze. Für die Schmierung von Zahnflanken großer Zahnradgetriebe mit geringen Drehzahlen in offenen Getrieben und Vorgelegen ist sie ebenfalls bestens geeignet. |  |

Vorteile einer Spurkranzschmieranlage:

- Versprühen kleinster Schmierstoffpartikel auf großen Flächen bei geringem Schmierstoffverbrauch

- Minderung des Verschleißes an Rad und Schiene, sowie Energieeinsparung durch geringe Reibverluste

- Erhöhung der Standzeiten der zu schmierenden Elemente

- Senkung der Kosten für Instandhaltung und Nacharbeit an den zu schmierenden Geräten

- Einsparung an Schmierstoffen durch exakte Dosierung, sowie erhöhter Umweltschutz gegenüber unkontrollierter manueller Schmierung

| Die Umlaufschmieranlage arbeitet mit kontinuierlicher Schmierölförderung und Schmierölrücklauf in den Behälter. Sie führt den Schmierstellen die benötigte Ölmenge zur Schmierung und gleichzeitigen Kühlung zu. |  |

Vorteile einer Umlaufschmieranlage:

- einfacher Aufbau

- geringe Anzahl von Bauelementen

- niedrige Kosten

- vorwiegend geschlossener Kreislauf

- geringe Schmierölverluste

- gute Kühlung für die Schmierstellen

| Die Verbauchsschmieranlage ist durch intermittierende Schmierölförderung und ständigen Einsatz von Frischöl gekennzeichnet. Das geförderte Schmieröl nimmt nur einmal am Schmiervorgang teil, deshalb wird es in kleinen Mengen unter Verwendung von Dosierelementen den Schmierstellen zugeteilt. Die Verbrauchsschmieranlage erfordert eine genaue Steuerung. |  |

Vorteile einer Verbrauchsschmieranlage:

- genaueste Schmieröldosierung für jede Schmierstelle und geringer Schmierölverbrauch

- gute Überwachungsmöglichkeit der Schmierstellen

- Kopplung der Überwachung mit der Maschinensteuerung

- Versorgung aller Arten von Schmierstellen

- erweiterungsfähig: Anbaugeräte und dgl. lassen sich später montieren

| Wenn es erforderlich wird, mit einer Kombination von Umlauf- und Verbrauchsschmieranlagen zu arbeiten, ermöglichen Geräte der Zentralschmieranlagen Öl den Aufbau solcher Varianten. |  |

Vorteile einer kombinierten Umlauf-Verbrauchsschmieranlage:

- weitestgehende Nutzung aller Vorteile der Umlaufschmieranlage für den

- größten Teil einer Maschine oder für besonders beanspruchte Maschinenteile

- zuverlässige Schmierung aller Maschinenteile, die sich funktionsbedingt nicht an eine Umlaufschmieranlage anschließen lassen

- Einsparung von Bauelementen, z.B. Pumpen, durch die Kopplung beider Schmieranlagen

| Die Hydrostatikanlage gewährleistet geringste Reibverluste und geringen Verschleiß an den angeschlossenen Lagerstellen. Der Einsatz von Mehrkreiszahnradpumpenaggregaten mit dem Prinzip „Pumpenkreis pro Tasche“ ist für hydrostatische Lagerungen und Führungen die effektivste Lösung. |  |

Vorteile von Hydrostatikanlagen:

- ständige Gewährung von Flüssigkeitsreibung

- geringste Anlaufreibun

- leicht beeinflussbarer Taschendruck durch den Einsatz von Druckbegrenzungsventilen

- Bewegung sehr großer Massen mit geringen Antriebsleistungen und guter Postioniergenauigkeit